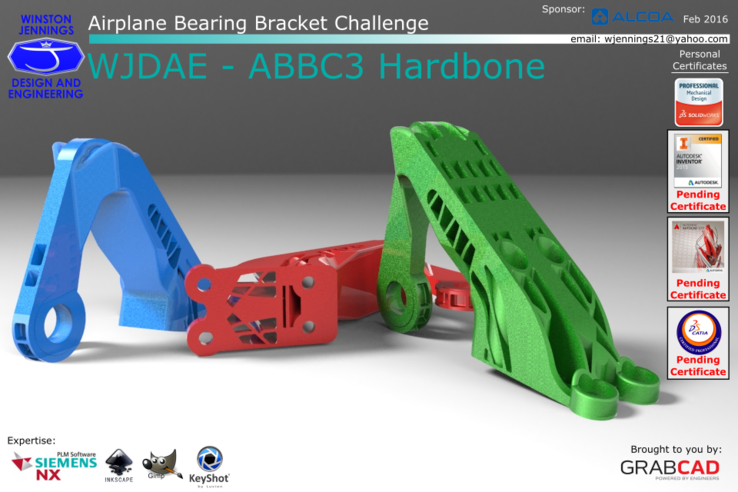

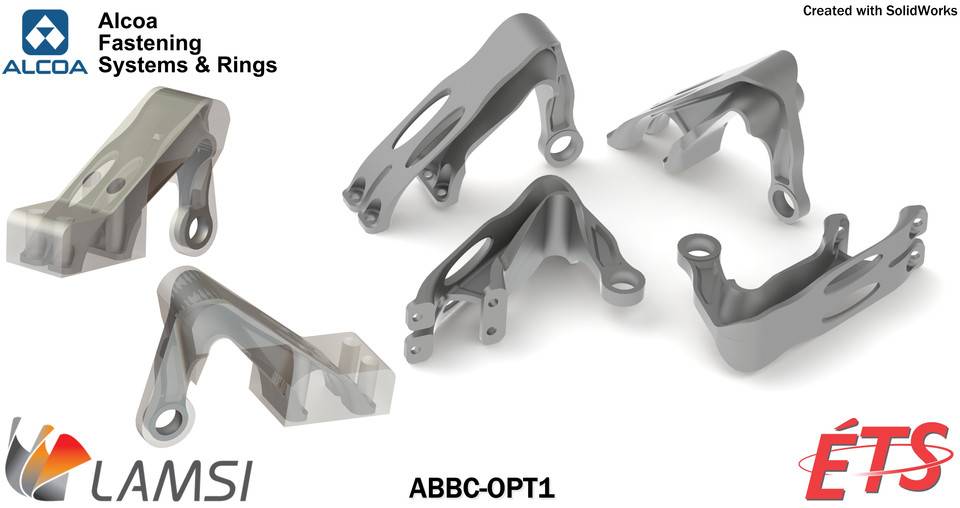

ABBC-OPT1

文件列表(压缩包大小 41.47M)

免费

概述

抱歉,下面的长文本很抱歉,但其中包含有关此ABBC-OPT1设计合理性的详细信息。 此飞机轴承支架挑战(ABBC)的建议零件设计是以下几个步骤的结果: 1.通过ANSYS Workbench R15使用有限元方法执行初步分析; 2.使用Solidthinking INSPIRE 2015通过拓扑优化评估最佳支架; 3. SolidWorks中支架的设计; 4.用ANSYS Worbench验证支架的结构强度; 5.通过使用Materialise的Magics 17生成支撑结构。 目的是降低托架的质量,同时针对所有三种施加载荷的情况,将其冯·米塞斯(Von Mises)应力保持在规定材料的屈服强度以下。 已经注意到指定的材料不锈钢15-5PH具有与专用于添加剂系统EOS M290系统(EOS Gmbh,德国Krailing,德国)的EOS StainlessSteel PH1合金非常相似的机械性能。 托架设计已用于增材制造设计(DFAM)范式中,以优化最终零件。这样的范例包括集中于降低采购与采购比率,使用不适合常规制造工艺的复杂几何形状,消除了制造所需的工具和夹具以及缩短了交货时间相关零件的制造。 但是,DFAM原则还包括有关通过选择性激光熔化(SLM)工艺来生产这种金属零件所需的支撑结构最小化的担忧。为了减少建造时间,建造高度的最小化也应该是一个关注的问题,建造时间随着所需层数的增加而急剧增加。这也意味着库存中有大量的原始粉末材料,以便仅能制造一部分。相反,根据机器占用率,完全填充的板的最大构建高度会更有效。 此外,由于建造期间的热应力,使用太少数量的支撑结构是不可接受的。这种热应力可能导致零件从构建板上脱离,并导致制造工作取消。而且,支撑结构用作将热量排向建筑物的热路径。因此,支撑结构不足会导致所制造零件的机械性能发生变化。 根据上文提到的原理,建议的设计尝试使用大量的支撑结构,同时仍然易于在带锯上切割并且需要进行一些机加工操作。此处不能使用电火花线切割加工,因为基板上的所有零件都是嵌套的并稍作旋转,以最大程度地减少重涂机刀片上的剪切应力。 建议的设计最终质量为319.4 [g],这意味着与设计封套的初始质量相比,降低了近63%。 所有有限元分析都已经接受了基于三种载荷情况下最大冯·米塞斯应力的网格收敛研究。使用的收敛标准为1%。我特别邀请本比赛的评委查询加入该条目的3D PDF文件,以欣赏FEA产生的3D图。 我要特别感谢并感谢本次飞机轴承支架挑战赛的发起人和赞助商,感谢他们在试验这种对高附加值结构件的增材制造的实际关注中的宝贵机会。 最后,我要感谢蒙特利尔高等技术学校(ETS)和其智能与系统智能实验室(LAMSI),在此挑战所用的设计过程中可以使用多种工程工具和软件。

如果遇到文件不能下载或其他产品问题,请添加管理员微信:ligongku001,并备注:产品反馈

评论(0)

理工酷

理工酷

资源下载

资源下载